- 当社について

- 事業三本槍

- ものづくり三本殳

- 技術革新孵化室

- 持続可能性

- 株主様・投資家様向け情報

- 採用情報

もともとはヨーロッパで始まる法規要件対応として開発しました。その法規要件では、エンジンの故障などを診断するために、燃焼発生の有無を検出する失火検知システムの搭載が義務付けられました。

一般的な失火検知システムは、エンジンが燃焼しないときに回転数が落ちる現象をモニターする方式が主流でしたが、検出精度面や他機種展開する開発工数面で課題がありました。より高い精度で検出でき、低コストで、エンジンの性能を最大限に引き出す失火検知システムが求められていました。

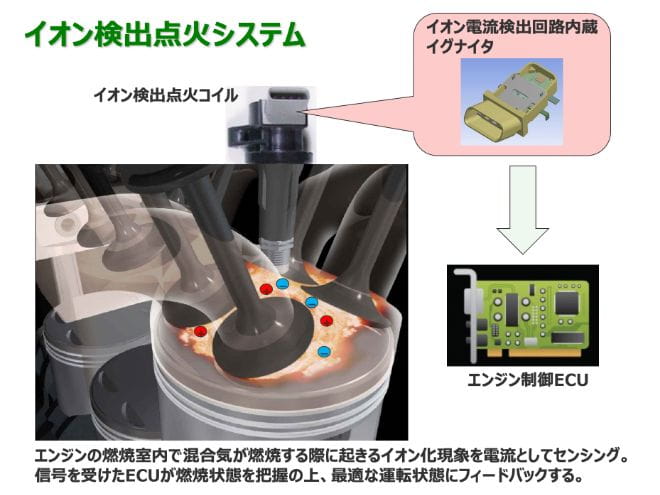

そこで目を付けたのが、イオン検出点火システムです。このシステムは、燃焼時に電圧を加えると検出できるイオン電流によって燃焼状態を把握することを可能にします。

イオン電流の検出は、当時、既に家庭用のファンヒーターの立ち消え検出装置として搭載されていましたが、それを車のエンジンに応用するのは、世界的にも新しい試みでした。弊社では、社内の別の事業部でファンヒーターの電子基板を手掛けており、そこで蓄積した技術を融合できると考えたのです。エンジンの燃焼室に設置されている唯一の電装部品である点火プラグを利用してイオン電流を検出することができれば、従来のシステムと比べて車全体におけるコスト削減、低燃費、排ガス低減にもつながると期待できたので、ダイハツ工業様にご提案。1991年から開発をスタートさせ、2000年にヨーロッパ向けの第1世代のシステムとして製品化されました。

その後、国内販売車にも展開することになり、さらなる低コスト化、コンパクト化とブラッシュアップを図り、2004年に第2世代として世界初のエンジン燃焼制御を組み込んで製品化され、現在もダイハツ工業様の多くの車両にご採用いただいています。

自動車に搭載するシステムとしてはこれまで例がなく、ほぼゼロから生み出さなければいけないので時間がかかりました。

山口と藤井はエンジン開発経験者として、このイオン検出点火システムに関わり、当時は、泉を中心に試行錯誤を繰り返しながら開発を進めていました。

低コスト化のためにイグナイタと呼ばれる点火コイルのスイッチング素子を内製化したり、点火コイルの出力仕様を再検討したりするなど、いろいろな失敗と成功を繰り返しました。また、エンジンの吸入空気に含まれるイオン化物質にも反応してしまう恐れがあったため、それが想定される過酷な環境下でもシステムが正常に作動するかを「意地悪評価」として、いろいろな場所を走行しました。強い潮風が吹く海岸線を走ったり、凍結防止剤散布車が薬剤を撒いている後ろを走行したりしたのを覚えています。

最終的にこのイオン検出点火システムは、ダイハツ工業様の各国向けの普通車の一部車種に初採用いただき、特に2004~2020年まで全ての軽自動車に搭載されました。イオン検出点火システムとして、これだけの数を量産しているのは、数ある電装品メーカーの中でも弊社だけと自負しています。

自動車のエンジンだけでなく、さまざまな内燃機関にも応用できるシステムとして、可能性は大きく広がっています。

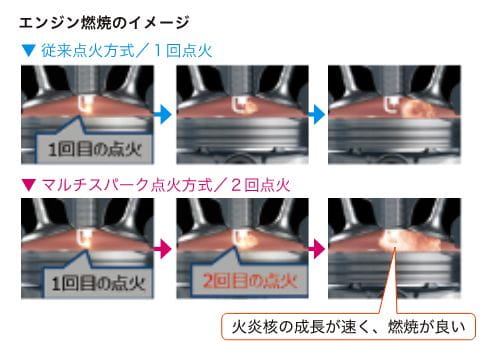

近年、エンジンの低燃費化や排ガス低減のためには、少ない燃料で燃焼しにくい状態でも安定的に燃焼させる必要があり、そのためには高出力の点火コイルが必要ですが、コイル自体が大きく重くなってしまいます。大型化をせずに高出力をいかに出すかが、大きな課題の1つでした。

この課題を解決するためには、新しいコンセプトが必要でした。そこで考案したのが、従来は1回スパークさせるところを、1/1000秒レベルで複数回スパークさせる「マルチ点火システム」です。

2015年にシステム構想がスタートしました。開発の過程では、点火コイルがスパークするために必要な充電時間をいかに短くするかが、大きなポイントとなりました。コイルを1回スパークするごとに充電が必要なので、短時間で複数回スパークさせるためには充電時間も短くしなければいけません。

その解決策として、コイルの巻線仕様を従来のものから改良するなどして、充電時間の短縮を図りました。どの巻線仕様が最適なのか、シミュレーションと実証実験を繰り返しました。

しかも、エンジンの排気量やスペックによって、最適な巻線仕様は異なります。車種ごとエンジンごとに最適な巻線仕様を探るため、実証実験を繰り返し行いました。

ニーズを具現化するために、エンジン開発経験を持つ山口と藤井が課題共有しながら進めると共に、泉らが加わるかたちで開発を進めることができたので、イオン検出システムのときと比べても、かなりスムーズに進められたと思います。

最終的に十分な「小型化」と「高出力の維持」が図れ、大幅な低燃費化と排ガス低減を実現することでできました。お客様に向けて「低燃費」や「エコ」を強く打ち出すことができたのは大きかったと思います。

イオン検出点火システムとマルチ点火システムの開発では、カーメーカー様と強固な協力関係の下で取り組むことができました。今回、このインタビューでは私たち4人を取り上げていただきましたが、われわれ以外にも、社内の優秀な開発・設計スタッフ、製造スタッフが関与し、一丸となってサポートしていただいたおかげで、素晴らしい製品を生み出すことができました。

近年、国内外でEVの開発が進んでいますが、当面はハイブリッド車を中心としながら電動化が進んでいくと思われます。ガソリンエンジンも引き続き利用され、さらなる低燃費、排ガス低減が求められるようになります。イオン検出点火システムもマルチ点火システムも、ハイブリッド車中心となる日本の車社会の中で大きな役割を果たし、今後もさらなるブラッシュアップが必要となるでしょう。

マルチ点火システムをご採用いただいたダイハツ工業様の「タント」の記者発表を見る機会がありました。私たちが開発したシステムを搭載した車が大々的にプレゼンテーションされるのは、なかなか気持ちが良かったですね。

弊社は、カーボンニュートラルの実現に向けたCO2削減につながる新たな技術開発を非常に重要視しています。今後もさらなる画期的な開発を実現できるよう、取り組んでいきます。